الرئيسية / المدونة / ماشین آلات / خط تولید / خط تولید سیم و کابل / مراحل تولید کابلهای فشار قوی در خطوط صنعتی

مراحل تولید کابلهای فشار قوی در خطوط صنعتی

کیارش کرمی

1404/3/21

این مقاله به بررسی جامع مراحل تولید کابلهای فشار قوی در خطوط صنعتی میپردازد. از انتخاب مواد اولیه مرغوب و فرآیندهای پیچیده تولید هادی، عایق و روکش، تا آزمونهای دقیق کیفیت، تمام جزئیات نحوه ساخت کابلهای فشار قوی تشریح شده است. همچنین، نقش دمیرکو در تسهیل فرآیند خرید و فروش ماشینآلات صنعتی مرتبط با این صنعت تبیین میگردد.

التقييم : / 5 | عدد التقييمات: | عرض: 126

کابلهای فشار قوی، شریانهای حیاتی انتقال انرژی الکتریکی در مقیاسهای بزرگ هستند. این کابلها با توجه به ولتاژ بالای عبوری از آنها، نیازمند طراحی، ساخت و کنترل کیفی بسیار دقیق و پیچیدهای میباشند. فرآیند تولید این کابلها در خطوط صنعتی، شامل مراحل متعددی است که هر یک از اهمیت ویژهای برخوردارند. در این مقاله به بررسی جامع و فنی نحوه تولید کابل فشار قوی خواهیم پرداخت.

۱. مقدمه: اهمیت کابلهای فشار قوی

کابلهای فشار قوی، نقشی محوری در زیرساختهای انتقال و توزیع برق ایفا میکنند. این کابلها با قابلیت انتقال مقادیر بالای انرژی در فواصل طولانی، امکان تغذیه شهرها، صنایع بزرگ و مناطق دورافتاده را فراهم میآورند. ایمنی، پایداری و راندمان بالای این کابلها، ارتباط مستقیم با کیفیت فرآیند تولید آنها دارد. هر گونه نقص در مراحل ساخت، میتواند منجر به خسارات جبرانناپذیر و اختلال در شبکه برقرسانی شود.

۲. مواد اولیه مورد استفاده در تولید کابل فشار قوی

انتخاب و تامین مواد اولیه با کیفیت، نخستین گام و از اساسیترین عوامل در تولید کابلهای فشار قوی است. کیفیت هر یک از اجزا، مستقیماً بر عملکرد نهایی کابل تاثیرگذار خواهد بود.

۲.۱. هادی (رسانا)

هادی کابلهای فشار قوی معمولاً از مس یا آلومینیوم با خلوص بالا ساخته میشود. این فلزات به دلیل رسانایی الکتریکی عالی و مقاومت مکانیکی مناسب، انتخابهای اصلی هستند.

- مس: برای کابلهایی با مقاطع کوچکتر یا در مواردی که نیاز به انعطافپذیری بالاتر است، استفاده میشود. مس از مقاومت بالایی در برابر خوردگی و خستگی برخوردار است.

- آلومینیوم: برای کابلهای با مقاطع بزرگتر و کاربردهای انتقال قدرت در فواصل طولانی، به دلیل وزن کمتر و قیمت مناسبتر، ترجیح داده میشود.

۲.۲. عایق (دیالکتریک)

وظیفه اصلی عایق، جلوگیری از نشت جریان و ایجاد یک سد در برابر ولتاژ بالا است. مواد عایقی باید دارای خواص دیالکتریک بالا، مقاومت حرارتی مناسب و پایداری شیمیایی خوبی باشند.

- پلیاتیلن کراس لینک شده (XLPE): رایجترین و بهترین عایق مورد استفاده در کابلهای فشار قوی است. XLPE دارای مقاومت دیالکتریک بالا، پایداری حرارتی عالی، مقاومت در برابر رطوبت و خواص مکانیکی خوب است.

- عایقهای کاغذی آغشته به روغن: در کابلهای قدیمیتر استفاده میشدند، اما به دلیل مشکلات زیستمحیطی و پیچیدگیهای نگهداری، تا حد زیادی با XLPE جایگزین شدهاند.

۲.۳. لایههای نیمههادی

این لایهها که از جنس پلیاتیلن حاوی دوده کربن هستند، بین هادی و عایق و همچنین بین عایق و روکش فلزی قرار میگیرند. وظیفه آنها یکنواخت کردن میدان الکتریکی و جلوگیری از تخلیههای جزئی (Partial Discharges) است که میتوانند به عایق آسیب برسانند.

۲.۴. غلاف فلزی یا سپر فلزی

این غلاف معمولاً از مس، آلومینیوم یا سرب ساخته میشود و وظیفه محافظت مکانیکی کابل، تخلیه جریانهای اتصال کوتاه و حفاظت از میدان الکتریکی را بر عهده دارد. در برخی کابلها، این غلاف به عنوان یک مسیر برگشت جریان نیز عمل میکند.

۲.۵. روکش خارجی

روکش خارجی، لایه محافظ نهایی کابل در برابر عوامل محیطی نظیر رطوبت، اشعه فرابنفش، مواد شیمیایی و آسیبهای مکانیکی است. معمولاً از PVC (پلیوینیل کلراید) یا PE (پلیاتیلن) برای این منظور استفاده میشود.

۳. مراحل تولید کابل فشار قوی

فرآیند تولید کابل فشار قوی در خطوط صنعتی، یک توالی دقیق و پیوسته از عملیات است.

۳.۱. آمادهسازی هادی

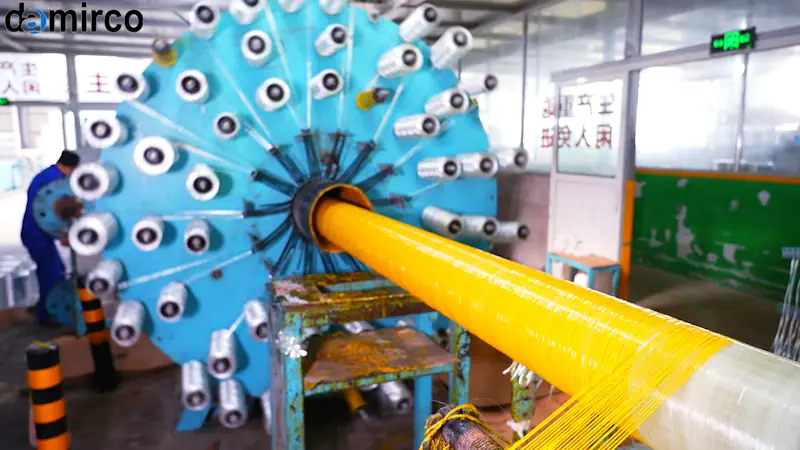

در این مرحله، سیمهای مسی یا آلومینیومی تابیده شده تا هادی کابل را تشکیل دهند. این فرآیند با استفاده از دستگاههای تابنده (Stranding Machines) انجام میشود که رشتههای فلزی را به شکلهای مختلف (گرد فشرده، سکتور و...) در میآورند تا از حداقل فضای ممکن استفاده و بیشترین هدایت جریان را فراهم کنند.

۳.۲. اکسترودینگ لایههای نیمههادی و عایق

این مرحله، قلب فرآیند تولید کابل فشار قوی است و در یک برج اکسترودینگ عمودی (Vertical Extrusion Tower) یا افقی (Horizontal Extrusion Line) انجام میشود.

- لایه نیمههادی داخلی: ابتدا یک لایه نازک از ماده نیمههادی بر روی هادی اکسترود میشود. این لایه، سطح هادی را صاف و یکنواخت کرده و از تمرکز میدان الکتریکی در نقاط تیز جلوگیری میکند.

- لایه عایق: بلافاصله پس از لایه نیمههادی داخلی، لایه ضخیم عایق XLPE بر روی آن اکسترود میشود.

- لایه نیمههادی خارجی: در نهایت، لایه نیمههادی خارجی بر روی عایق اکسترود میشود. کل این فرآیند به صورت "Triple Extrusion" یا اکسترودینگ سه گانه انجام میشود، به این معنی که هر سه لایه به صورت همزمان و بدون وقفه بر روی یکدیگر قرار میگیرند تا از ورود آلایندهها و ایجاد حبابهای هوا که میتوانند به خواص دیالکتریک آسیب برسانند، جلوگیری شود. پس از اکسترودینگ، کابل از یک تونل پخت (Curing Tunnel) که معمولاً با بخار آب یا گاز نیتروژن پر شده است، عبور میکند تا عایق XLPE پخته و شبکهای شود.

۳.۳. خنکسازی و تنظیم ابعاد

پس از پخت، کابل به آرامی خنک میشود تا از تنشهای حرارتی جلوگیری شود. در این مرحله، ابعاد کابل به دقت اندازهگیری و کنترل میشوند.

۳.۴. تابش غلاف فلزی یا نوار فلزی

در این مرحله، غلاف فلزی (معمولاً نوارهای مسی یا آلومینیومی) به صورت مارپیچ یا طولی بر روی لایه نیمههادی خارجی اعمال میشود. این غلاف میتواند به صورت نوار یا سیمهای تابیده شده باشد و نقش محافظ الکتریکی و مکانیکی را ایفا میکند.

۳.۵. روکشدهی نهایی (Sheathing)

در آخرین مرحله اکسترودینگ، لایه روکش خارجی (PVC یا PE) بر روی کابل اعمال میشود. این لایه، کابل را در برابر آسیبهای فیزیکی، رطوبت، اشعه فرابنفش و مواد شیمیایی محافظت میکند.

۴. آزمونهای کنترل کیفیت کابلهای فشار قوی

پس از اتمام فرآیند تولید، کابلهای فشار قوی باید تحت آزمونهای دقیق و سختگیرانه قرار گیرند تا از مطابقت آنها با استانداردهای بینالمللی و عملکرد صحیح در شرایط واقعی اطمینان حاصل شود.

۴.۱. آزمونهای روتین (Routine Tests)

این آزمونها بر روی هر بخش از کابل تولید شده انجام میشوند:

- آزمون مقاومت الکتریکی هادی: بررسی رسانایی هادی.

- آزمون ضخامت عایق و روکش: اطمینان از مطابقت با ابعاد استاندارد.

- آزمون ولتاژ بالا (High Voltage Test): اعمال ولتاژ بالاتر از ولتاژ نامی برای مدت زمان مشخص برای شناسایی هرگونه ضعف در عایق.

- آزمون تخلیه جزئی (Partial Discharge Test): تشخیص تخلیههای کوچک الکتریکی در عایق که میتواند نشاندهنده نقصهای ریز باشد. این آزمون برای کابلهای فشار قوی حیاتی است.

۴.۲. آزمونهای نوعی (Type Tests)

این آزمونها بر روی نمونههای اولیه از طراحی جدید کابل یا در فواصل زمانی مشخص برای تأیید طراحی انجام میشوند و بسیار جامعتر هستند:

- آزمون چرخه حرارتی (Thermal Cycling Test): شبیهسازی نوسانات دمایی و بررسی پایداری کابل.

- آزمون ضربه (Impulse Test): اعمال پالسهای ولتاژ بالا برای شبیهسازی صاعقه.

- آزمون کشش و خمش: بررسی خواص مکانیکی کابل.

- آزمون پایداری بلندمدت: شبیهسازی عمر طولانی کابل تحت شرایط مختلف.

۴.۳. آزمونهای نمونهای (Sample Tests)

این آزمونها بر روی نمونههایی از هر بچ تولید انجام میشوند تا از کیفیت مستمر اطمینان حاصل شود.

۵. جدول مشخصات فنی مهم کابلهای فشار قوی

| ویژگی فنی | محدوده معمول در کابلهای فشار قوی (XLPE) | واحد | توضیحات |

| ولتاژ نامی | ۶ کیلوولت تا ۵۰۰ کیلوولت و بالاتر | ولت (V) | ولتاژی که کابل برای آن طراحی شده است. |

| دمای مجاز هادی | ۹۰ درجه سانتیگراد | درجه سانتیگراد | حداکثر دمای کارکرد هادی در حالت عادی. |

| دمای اتصال کوتاه | ۲۵۰ درجه سانتیگراد | درجه سانتیگراد | حداکثر دمای لحظهای که هادی در اتصال کوتاه تحمل میکند. |

| مقاومت عایق | ۱۰ به توان ۱۲ تا ۱۰ به توان ۱۵ | اهم-متر () | مقاومت الکتریکی عایق در برابر نشت جریان. |

| ضریب تلفات دیالکتریک | ۰.۰۰۰۵ تا ۰.۰۰۲ | - | میزان اتلاف انرژی در عایق. مقدار کمتر بهتر است. |

| مقاومت به اشعه UV | خوب تا عالی | - | مقاومت روکش خارجی در برابر تخریب ناشی از نور خورشید. |

| قطر هادی | از ۵۰ میلیمتر مربع تا ۱۶۰۰ میلیمتر مربع و بالاتر | میلیمتر مربع (mm2) | سطح مقطع هادی که ظرفیت حمل جریان را تعیین میکند. |

۶. بستهبندی و ارسال

پس از گذراندن موفقیتآمیز تمامی آزمونها، کابلهای تولید شده بر روی قرقرههای بزرگ و محکم چوبی یا فلزی پیچیده میشوند. این قرقرهها برای حمل و نقل آسان و ایمن کابلها به محل نصب طراحی شدهاند و باید در برابر آسیبهای مکانیکی در طول فرآیند حمل و نقل مقاوم باشند.

۷. نقش دمیرکو در صنعت ماشینآلات تولید کابل

دمیرکو (Damirco) به عنوان یک پلتفرم پیشرو در زمینه خرید و فروش ماشینآلات صنعتی در مقیاس B2B، نقش حیاتی در تسهیل فرآیند تامین و عرضه تجهیزات مورد نیاز در صنعت تولید کابل ایفا میکند.

- برای خریداران: دمیرکو دسترسی گستردهای به انواع ماشینآلات نو و دست دوم مرتبط با تولید کابل فشار قوی، از جمله دستگاههای تابنده هادی، اکسترودرهای سه گانه، تجهیزات پخت و خنکسازی، دستگاههای غلافزنی و روکشزنی، و همچنین تجهیزات آزمایشگاهی کنترل کیفیت، فراهم میآورد. این پلتفرم با ارائه اطلاعات جامع، امکان مقایسه محصولات از تامینکنندگان مختلف و تضمین شفافیت در معامله، به خریداران کمک میکند تا بهترین انتخاب را با توجه به نیازها و بودجه خود داشته باشند.

- برای فروشندگان: دمیرکو بستری مطمئن و کارآمد را برای عرضه ماشینآلات تولید کابل به بازار هدف ارائه میدهد. فروشندگان میتوانند با نمایش محصولات خود به مخاطبین گستردهای از تولیدکنندگان کابل در سراسر جهان، فرآیند فروش را تسریع بخشیده و به مشتریان جدید دست یابند. قابلیتهای پلتفرم در زمینه نمایش جزئیات فنی، تصاویر و ویدئوهای مربوط به ماشینآلات، به فروشندگان امکان میدهد تا محصولات خود را به بهترین نحو معرفی کنند.

نتیجهگیری

تولید کابلهای فشار قوی، فرآیندی پیچیده و نیازمند دانش فنی بالا، ماشینآلات پیشرفته و کنترل کیفیت دقیق است. هر مرحله از انتخاب مواد اولیه تا آزمونهای نهایی، تاثیر مستقیمی بر عملکرد و ایمنی این کابلها در شبکه برقرسانی دارد. با توجه به اهمیت روزافزون انرژی و نیاز به انتقال پایدار آن، کیفیت تولید کابلهای فشار قوی از اهمیت ویژهای برخوردار است. پلتفرمهایی نظیر دمیرکو با تسهیل دسترسی به ماشینآلات و تجهیزات مورد نیاز، نقشی کلیدی در ارتقای توانمندیهای این صنعت ایفا میکنند و به تولیدکنندگان کمک میکنند تا با بهرهگیری از فناوریهای نوین، محصولاتی با بالاترین کیفیت را به بازار عرضه نمایند.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (ردًا على [[comment.writer_name]])

[[ reply.description ]]

المدونات ذات الصلة

این مقاله به بررسی جامع مراحل تولید کابلهای فشار قوی در خطوط صنعتی میپردازد. از انتخاب مواد اولیه مرغوب و فرآیندهای پیچیده تولید هادی، عایق و روکش، تا آزمونهای دقیق کیفیت، تمام جزئیات نحوه ساخت کابلهای فشار قوی تشریح شده است. همچنین، نقش دمیرکو در تسهیل فرآیند خرید و فروش ماشینآلات صنعتی مرتبط با این صنعت تبیین میگردد.

این مقاله به بررسی جامع فرصتهای صادراتی برای تولیدکنندگان سیم و کابل در ایران میپردازد. با توجه به پتانسیل بالای صنعت سیم و کابل کشور، راهکارهای عملی برای نفوذ به بازارهای بینالمللی، شناخت استانداردها و مقررات جهانی، و بهرهگیری از پلتفرمهای B2B مانند دمیرکو برای تسهیل فرآیند صادرات و واردات مورد بررسی قرار میگیرد. هدف، افزایش سهم ایران در بازار جهانی سیم و کابل است.

این مقاله به طور جامع به بررسی مصرف انرژی در خط تولید سیم و کابل میپردازد. اهمیت بهینهسازی مصرف برق در این صنعت، عوامل مؤثر بر آن از جمله نوع ماشینآلات و فناوریهای به کار رفته، و راهکارهای کاهش مصرف انرژی مورد بحث قرار میگیرند. در نهایت، نقش دمیرکو در تسهیل خرید و فروش ماشینآلات صنعتی برای دستیابی به بهرهوری بیشتر توضیح داده میشود.

این مقاله به مقایسه جامع دستگاههای تولید سیم و کابل برندهای ایرانی و خارجی میپردازد. با بررسی ویژگیهای فنی، کیفیت ساخت، خدمات پس از فروش و قیمت، به خریداران کمک میکنیم تا بهترین انتخاب را داشته باشند. همچنین، نقش دمیرکو در تسهیل فرآیند خرید و فروش این ماشینآلات توضیح داده خواهد شد.

این مقاله به بررسی جامع رایجترین مشکلات فنی و عملیاتی در خطوط تولید سیم و کابل میپردازد. از چالشهای مربوط به مواد اولیه تا مسائل نگهداری ماشینآلات، هر بخش با جزئیات تحلیل شده و راهکارهای عملی برای رفع آنها ارائه میشود. همچنین نقش دمیرکو در تسهیل خرید و فروش ماشینآلات صنعتی مرتبط توضیح داده شده است.

این مقاله به بررسی جامع و تخصصی سودآوری راهاندازی خط تولید سیم و کابل در ایران میپردازد. با تمرکز بر عوامل کلیدی مؤثر بر درآمدزایی، تحلیل بازار، و ارائه دادههای فنی، به سرمایهگذاران و فعالان این صنعت دیدگاهی روشن ارائه میشود. همچنین، نقش پلتفرم دمیرکو در تسهیل فرآیندهای خرید و فروش ماشینآلات صنعتی تشریح خواهد شد.

خرید خط تولید سیم و کابل دست دوم میتواند راهکاری اقتصادی برای توسعه کسب و کار باشد. اما این فرآیند نیازمند آگاهی از نکات فنی، بررسی دقیق تجهیزات، و اطمینان از عملکرد صحیح دستگاههاست. این مقاله به شما کمک میکند تا با شناخت کامل مزایا و معایب، ارزیابی وضعیت فنی، و در نظر گرفتن ملاحظات مالی، بهترین تصمیم را در این زمینه بگیرید و از طریق پلتفرم دمیرکو معاملهای ایمن و کارآمد داشته باشید.

این مقاله یک راهنمای جامع برای راهاندازی خط تولید سیم و کابل ارائه میدهد. از برنامهریزی اولیه و تهیه طرح کسب و کار گرفته تا انتخاب ماشینآلات، استخدام نیروی انسانی و فرآیندهای تولید، تمام مراحل با جزئیات توضیح داده شدهاند. همچنین به اهمیت کنترل کیفیت و نقش دمیرکو در تسهیل خرید و فروش ماشینآلات صنعتی اشاره میشود.

این مقاله به بررسی جامع عوامل موثر بر قیمت دستگاههای خط تولید سیم و کابل میپردازد. از ظرفیت تولید، نوع محصول، فناوری به کار رفته، تا برند و خدمات پس از فروش، تمامی جوانب تاثیرگذار بر هزینه نهایی دستگاهها مورد تحلیل قرار میگیرد. هدف، ارائه یک دیدگاه شفاف و کاربردی برای فعالان حوزه خرید و فروش ماشینآلات صنعتی، به ویژه در بستر دمیرکو، است تا تصمیمگیری آگاهانهتری داشته باشند.

این مقاله به بررسی جامع و تخصصی تجهیزات لازم برای راهاندازی یک خط تولید سیم و کابل میپردازد. از مراحل آمادهسازی مواد اولیه تا فرآیندهای تولید، روکشدهی، آزمون و کنترل کیفیت و بستهبندی، تمامی ماشینآلات و دستگاههای کلیدی معرفی و نقش هر یک تبیین میشود. هدف، ارائه یک منبع اطلاعاتی کامل و کاربردی برای فعالان و سرمایهگذاران در صنعت سیم و کابل است.

چگونه با ریسک کم و آگاهانه خط تولید سیم و کابل بخریم؟

در این مقاله شمارا با اصول تهیه سیو کابل آشنا می کنیم