الرئيسية / المدونة / ماشین آلات / ماشین الات تنباکو و سیگار / خط تولید تنباکو / مشکلات رایج در فرآیند تولید صنعتی تنباکوی معسل و راهحلهای آنها

مشکلات رایج در فرآیند تولید صنعتی تنباکوی معسل و راهحلهای آنها

کیارش کرمی

1404/3/18

. فرآیند تولید تنباکو با وجود ظاهر ساده، دارای پیچیدگیها و چالشهای تولید تنباکوی معسل متعددی است که میتواند بر کیفیت نهایی، بهرهوری و سودآوری تأثیر بگذارد. این مقاله به بررسی عمدهترین مشکلات در تولید صنعتی تنباکوی معسل و ارائه راهکارهای موثر برای غلبه بر آنها میپردازد.

التقييم : / 5 | عدد التقييمات: | عرض: 119

تنباکو معسل، با توجه به محبوبیت روزافزون خود در بازارهای جهانی، به یکی از محصولات کلیدی در صنعت دخانیات تبدیل شده است. فرآیند تولید این محصول، با وجود ظاهر ساده، دارای پیچیدگیها و چالشهای تولید تنباکو معسل متعددی است که میتواند بر کیفیت نهایی، بهرهوری و سودآوری تأثیر بگذارد. این مقاله به بررسی عمدهترین مشکلات در تولید صنعتی تنباکو معسل و ارائه راهکارهای موثر برای غلبه بر آنها میپردازد.

۱. کنترل کیفیت مواد اولیه: سنگ بنای تولید مطلوب

کیفیت مواد اولیه، بهویژه برگ تنباکو، گلیسیرین، اسانسها و طعمدهندهها، نقش حیاتی در تولید تنباکو معسل مرغوب ایفا میکند. عدم رعایت استانداردهای لازم در این مرحله میتواند به مشکلات جدی در مراحل بعدی تولید و در نهایت، به محصول نهایی بیکیفیت منجر شود.

چالشها

- تفاوت در کیفیت برگ تنباکو: برگهای تنباکو ممکن است از نظر نژاد، منطقه کشت، شرایط آب و هوایی و فرآیند خشککردن متفاوت باشند. این تفاوتها بر میزان نیکوتین، قندها، رطوبت و عطر طبیعی برگ تأثیر میگذارند.

- خلوص و کیفیت گلیسیرین: گلیسیرین با درجه خلوص پایین یا حاوی ناخالصیها میتواند طعم و بوی نامطبوعی به تنباکو بدهد و فرآیند سوختن آن را مختل کند.

- کیفیت اسانسها و طعمدهندهها: استفاده از اسانسهای بیکیفیت یا نامرغوب میتواند منجر به طعم مصنوعی، ناپایدار و یا حتی مضر در محصول نهایی شود. همچنین، تغییرات در غلظت اسانسها بر عطر و طعم نهایی تأثیرگذار است.

- وجود آلایندهها: حضور آلایندههایی مانند سموم دفع آفات، فلزات سنگین یا مواد خارجی در مواد اولیه میتواند سلامت مصرفکننده را به خطر اندازد و استاندارد محصول را کاهش دهد.

راهحلها

- استانداردسازی خرید: ایجاد معیارهای دقیق برای خرید مواد اولیه و همکاری با تامینکنندگان معتبر و دارای گواهینامههای استاندارد.

- آزمایش و کنترل کیفیت: انجام آزمایشهای منظم بر روی نمونههای ورودی مواد اولیه برای بررسی میزان رطوبت، نیکوتین، قندها، خلوص گلیسیرین و کیفیت اسانسها.

- نظارت بر زنجیره تامین: ردیابی و نظارت بر کل زنجیره تامین مواد اولیه برای اطمینان از رعایت استانداردهای کیفی در تمام مراحل.

- آموزش کارکنان: آموزش پرسنل کنترل کیفیت برای شناسایی و ارزیابی صحیح مواد اولیه.

۲. کنترل رطوبت و خشککردن: تعادل حساس

یکی از حساسترین مراحل در تولید تنباکو معسل، کنترل دقیق رطوبت در طول فرآیند، از خرد کردن برگ تا بستهبندی نهایی است. رطوبت نامناسب میتواند منجر به چالشهای عمدهای شود.

چالشها

- تنباکو بیش از حد خشک: منجر به خرد شدن بیش از حد برگ، کاهش حجم و از دست دادن طعم و عطر میشود. همچنین، میتواند فرآیند جذب گلیسیرین و اسانس را مختل کند.

- تنباکو بیش از حد مرطوب: باعث چسبندگی و کلوخه شدن تنباکو، دشواری در فرآیندهای بعدی مانند خرد کردن و مخلوط کردن، و در نهایت رشد کپک و قارچ در محصول میشود.

- عدم یکنواختی رطوبت: حتی در یک بچ تولید، ممکن است بخشهای مختلف دارای رطوبت متفاوتی باشند که این امر بر کیفیت نهایی تأثیر میگذارد.

راهحلها

- سیستمهای کنترل رطوبت پیشرفته: استفاده از رطوبتسنجهای دقیق و سیستمهای تهویه و کنترل دما و رطوبت در سالنهای تولید.

- خشککنهای با کنترل دقیق: به کارگیری خشککنهای صنعتی با قابلیت تنظیم دما و زمان خشککردن متناسب با نوع برگ تنباکو و رطوبت اولیه آن.

- تهویه مناسب انبارها: اطمینان از تهویه مناسب در انبارهای نگهداری برگ تنباکو و محصول نهایی برای جلوگیری از نوسانات رطوبت.

- آزمایشات دورهای رطوبت: انجام آزمایشات منظم رطوبت در مراحل مختلف فرآیند تولید.

۳. فرآیند خرد کردن و برش: دقت و یکنواختی

روش خرد کردن و اندازه برش برگ تنباکو تأثیر مستقیمی بر بافت، قابلیت جذب و کیفیت سوختن تنباکو معسل دارد.

چالشها

- اندازههای نامنظم: برشهای نامنظم میتواند منجر به جذب ناهمگون گلیسیرین و اسانس، و در نتیجه، طعم و عطر نامتوازن در محصول نهایی شود.

- تولید پودر بیش از حد: خرد کردن بیش از حد میتواند باعث تولید پودر زیاد شود که هم اتلاف مواد اولیه است و هم بر بافت و سوختن تنباکو تأثیر منفی میگذارد.

- آسیب به برگ: ماشینآلات نامناسب یا تنظیمات غلط میتوانند به ساختار برگ تنباکو آسیب رسانده و کیفیت آن را کاهش دهند.

راهحلها

- ماشینآلات خردکن پیشرفته: استفاده از دستگاههای خردکن و برش با تیغههای تیز و قابل تنظیم برای تولید برشهای یکنواخت و با اندازه مشخص.

- تنظیمات بهینه دستگاه: تنظیم دقیق سرعت و فشار دستگاههای خردکن متناسب با نوع و رطوبت برگ تنباکو.

- نگهداری منظم: سرویس و نگهداری منظم تیغهها و قطعات دستگاه برای اطمینان از عملکرد صحیح و جلوگیری از آسیب به برگ.

۴. اختلاط و اشباع: یکنواختی طعم

مخلوط کردن برگ تنباکو با گلیسیرین و اسانسها نیازمند دقت بالا برای اطمینان از جذب کامل و یکنواخت مواد افزودنی است.

چالشها

- اختلاط ناهمگون: عدم توزیع یکنواخت گلیسیرین و اسانسها در سراسر توده تنباکو میتواند منجر به نقاط دارای طعم قویتر یا ضعیفتر شود.

- زمان اختلاط نامناسب: زمان اختلاط کوتاه یا بلند میتواند به ترتیب به عدم جذب کامل یا آسیب به ساختار تنباکو منجر شود.

- دمای نامناسب: دما در حین اختلاط میتواند بر ویسکوزیته گلیسیرین و فرار بودن اسانسها تأثیر بگذارد.

راهحلها

- میکسرها و همزنهای صنعتی: استفاده از میکسرهای صنعتی با قابلیت چرخش و همزدن چندجهته برای اطمینان از اختلاط کامل و یکنواخت.

- کنترل دما و رطوبت محیط: حفظ دمای ثابت و رطوبت مناسب در محیط اختلاط برای بهینهسازی جذب مواد.

- افزودن تدریجی مواد: افزودن گلیسیرین و اسانسها به صورت تدریجی و با سرعت کنترلشده در حین فرآیند اختلاط.

- آزمایشات چشایی و شیمیایی: انجام آزمایشات منظم برای بررسی یکنواختی طعم و توزیع مواد افزودنی.

۵. تخمیر و رسیدن: توسعه عطر و طعم

مرحله تخمیر و رسیدن برای توسعه کامل عطر و طعم تنباکو و حذف بوهای نامطبوع ضروری است.

چالشها

- کنترل نشدن شرایط تخمیر: دما، رطوبت و زمان تخمیر نامناسب میتواند منجر به رشد میکروبی نامطلوب، تولید بوهای ناخواسته یا عدم توسعه کامل طعم شود.

- مدت زمان تخمیر نامناسب: تخمیر کوتاه منجر به طعم خام و ناپخته میشود، در حالی که تخمیر طولانی میتواند طعم را بیش از حد تند کند.

- تهویه نامناسب: عدم تهویه کافی در طول فرآیند تخمیر میتواند منجر به تجمع گازها و رشد عوامل بیماریزا شود.

راهحلها

- اتاقهای تخمیر کنترلشده: استفاده از اتاقهای تخمیر مجهز به سیستمهای کنترل دقیق دما، رطوبت و تهویه.

- نظارت منظم: نظارت مستمر بر شرایط تخمیر و انجام آزمایشات دورهای برای بررسی پیشرفت فرآیند.

- روشهای تخمیر نوین: بررسی و پیادهسازی روشهای تخمیر تسریعشده یا کنترلشده برای بهینهسازی زمان و کیفیت.

۶. بستهبندی و نگهداری: حفظ کیفیت محصول

بستهبندی مناسب برای حفظ رطوبت، عطر و طعم تنباکو و جلوگیری از آلودگی و فاسد شدن آن بسیار حیاتی است.

چالشها

- نفوذ هوا و رطوبت: بستهبندی نامناسب میتواند منجر به نفوذ هوا و رطوبت به داخل محصول، خشک شدن آن یا رشد کپک شود.

- از دست دادن طعم و عطر: مواد بستهبندی با کیفیت پایین یا طراحی نامناسب میتوانند باعث تبخیر و از دست دادن اسانسها و طعمدهندهها شوند.

- آلودگی: عدم رعایت بهداشت در فرآیند بستهبندی میتواند منجر به آلودگی محصول شود.

راهحلها

- ماشینآلات بستهبندی اتوماتیک: استفاده از دستگاههای بستهبندی اتوماتیک با قابلیت وکیوم یا بستهبندی اتمسفر اصلاحشده (MAP) برای حفظ تازگی محصول.

- مواد بستهبندی با کیفیت: استفاده از مواد بستهبندی چندلایه با خواص عایقبندی بالا در برابر هوا و رطوبت.

- کنترل کیفیت بستهبندی: بازرسی منظم بستهبندیها برای اطمینان از عدم وجود هرگونه نقص یا درز.

- شرایط نگهداری مناسب: نگهداری محصول نهایی در انبارهایی با دمای ثابت، رطوبت کنترلشده و دور از نور مستقیم خورشید.

۷. رعایت بهداشت و ایمنی: از تولید تا مصرف

حفظ استانداردهای بالای بهداشت در تمام مراحل تولید و رعایت اصول ایمنی برای کارکنان و مصرفکنندگان امری حیاتی است.

چالشها

- آلودگی میکروبی: عدم رعایت بهداشت در خط تولید میتواند منجر به آلودگی محصول به باکتریها، کپکها و قارچها شود.

- ایمنی کارکنان: قرار گرفتن کارکنان در معرض گرد و غبار تنباکو و مواد شیمیایی میتواند به مشکلات تنفسی و پوستی منجر شود.

- استانداردهای بینالمللی: عدم انطباق با استانداردهای بهداشتی و ایمنی بینالمللی میتواند مانع از صادرات شود.

راهحلها

- برنامههای HACCP: پیادهسازی سیستم مدیریت ایمنی مواد غذایی (HACCP) برای شناسایی و کنترل نقاط بحرانی.

- آموزش بهداشت کارکنان: آموزش منظم کارکنان در مورد اصول بهداشت فردی و محیطی.

- تهویه مناسب: نصب سیستمهای تهویه و مکش گرد و غبار در سالنهای تولید.

- تجهیزات حفاظت فردی (PPE): فراهم کردن PPE مناسب برای کارکنان شامل ماسک، دستکش و لباس کار.

- صدور گواهینامهها: اخذ گواهینامههای بهداشتی و ایمنی مانند ISO 22000.

دمیرکو چگونه به شما کمک میکند؟

دمیرکو (Damirco) به عنوان یک پلتفرم B2B پیشرو در زمینه ماشینآلات صنعتی، میتواند نقش بسزایی در رفع چالشهای تولید تنباکو معسل ایفا کند.

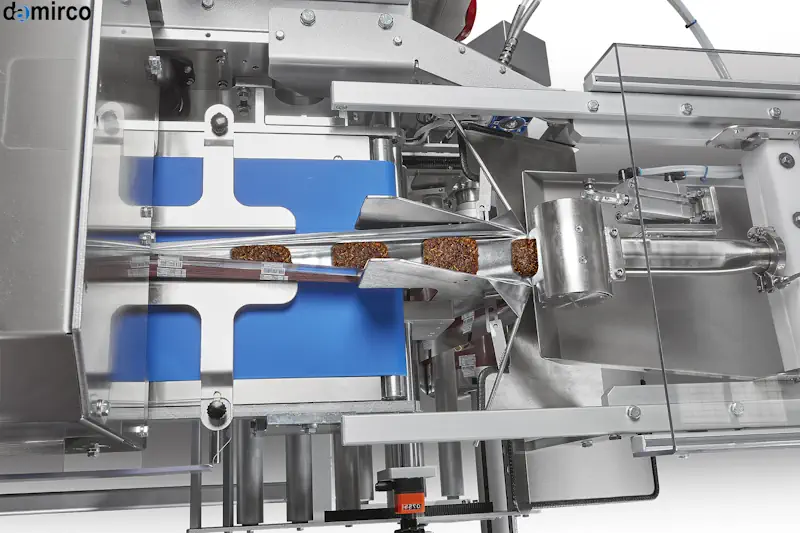

- دسترسی به ماشینآلات پیشرفته: خریداران میتوانند از طریق دمیرکو به طیف گستردهای از ماشینآلات صنعتی مورد نیاز برای تولید تنباکو معسل، از دستگاههای خردکن و میکسرهای پیشرفته تا خشککنهای صنعتی و خطوط بستهبندی اتوماتیک، دسترسی پیدا کنند. این امر به آنها کمک میکند تا تجهیزات با کیفیت و مطابق با آخرین فناوری روز را تهیه کرده و مشکلات مربوط به کیفیت و بهرهوری را مرتفع سازند.

- ارتباط با تامینکنندگان معتبر: دمیرکو بستری را برای ارتباط مستقیم خریداران با تامینکنندگان معتبر ماشینآلات در سراسر جهان فراهم میآورد. این شفافیت در بازار به خریداران امکان میدهد تا بهترین قیمت و شرایط را برای خرید تجهیزات خود بیابند.

- افزایش دید برای فروشندگان: فروشندگان ماشینآلات صنعتی میتوانند محصولات خود را به هزاران خریدار بالقوه در سراسر جهان معرفی کنند. این امر به آنها کمک میکند تا بازارهای جدیدی را کشف کرده و فروش خود را افزایش دهند.

- تخصص و مشاوره: دمیرکو با داشتن تیمی از متخصصان، میتواند مشاورههای فنی لازم را در خصوص انتخاب ماشینآلات مناسب و بهینهسازی فرآیندهای تولید به خریداران و فروشندگان ارائه دهد.

- کاهش ریسک معامله: پلتفرم دمیرکو با ارائه خدمات امن و شفاف در فرآیند خرید و فروش، ریسکهای مربوط به معاملات بینالمللی را برای هر دو طرف کاهش میدهد.

با استفاده از دمیرکو، تولیدکنندگان تنباکو معسل میتوانند با اطمینان خاطر، تجهیزات لازم برای غلبه بر چالشهای تولید و رسیدن به بالاترین سطح کیفیت و بهرهوری را فراهم آورند، و به این ترتیب، جایگاه خود را در بازار رقابتی جهانی تقویت نمایند.

[[ comment.writer_name ]]

[[ comment.description ]]

[[ reply.writer_name ]] (ردًا على [[comment.writer_name]])

[[ reply.description ]]

المدونات ذات الصلة

تولید تنباکو صادراتی به سبک ایرانی نه تنها مستلزم رعایت استانداردهای کیفی بالا است، بلکه نیازمند درک عمیق از فرآیندهای فنی و ماشینآلات مدرن نیز میباشد. این مقاله به بررسی جامع مراحل تولید تنباکو طعمدار برای صادرات، از انتخاب مواد اولیه تا بستهبندی نهایی، با تمرکز بر جنبههای فنی و صنعتی میپردازد.

تولید تنباکو فراتر از یک ترکیب ساده، نیازمند فرآیندهای دقیق، دانش فنی عمیق و استفاده از ماشینآلات تخصصی است. این مقاله به بررسی جامع تولید تنباکو برای قلیان در ایران میپردازد و ابعاد مختلف این صنعت را از انتخاب مواد اولیه تا بستهبندی نهایی مورد کنکاش قرار میدهد.

در ایران، سازمان غذا و دارو و سایر نهادهای نظارتی، دستورالعملهای سختگیرانهای را برای تضمین سلامت و بهداشت این محصولات وضع کردهاند. این مقاله به بررسی جامع استانداردهای لازم برای تولید تنباکو طعمدار در ایران میپردازد و ابعاد مختلف آن از جمله الزامات قانونی، فرآیندهای تولید، کنترل کیفیت و نقش تجهیزات صنعتی را تشریح میکند

رشد چشمگیر تقاضا برای تنباکو، بازار فروش تنباکوی طعمدار در ایران را به یک بخش پویا و البته پیچیده تبدیل کرده است که نیازمند تحلیل دقیق و همهجانبه است. این مقاله به بررسی عمیق عوامل مؤثر بر تقاضا، روندهای بازار، چالشها و فرصتهای پیشرو در این صنعت میپردازد.

در فرآیندهای تولید تنباکو سنتی و صنعتی، کیفیت مواد اولیه، تنوع طعم و در نهایت، قیمت، تفاوتهای اساسی دارند. هدف این مقاله، بررسی دقیق این تفاوتها با رویکردی فنی، تحلیلی و در عین حال قابل فهم است تا مصرفکنندگان و فعالان این حوزه بتوانند با دیدی بازتر به انتخاب بپردازند.

. فرآیند تولید تنباکو با وجود ظاهر ساده، دارای پیچیدگیها و چالشهای تولید تنباکوی معسل متعددی است که میتواند بر کیفیت نهایی، بهرهوری و سودآوری تأثیر بگذارد. این مقاله به بررسی عمدهترین مشکلات در تولید صنعتی تنباکوی معسل و ارائه راهکارهای موثر برای غلبه بر آنها میپردازد.

بستهبندی مناسب، نه تنها تضمینکننده ماندگاری محصول است، بلکه نقش حیاتی در حفظ استانداردهای بهداشتی و جذابیت بصری آن برای مصرفکننده نهایی ایفا میکند. در این مقاله، به بررسی جامع بهترین روشها و فناوریهای بستهبندی صنعتی برای بستهبندی تنباکوی طعمدار میپردازیم که میتواند به افزایش چشمگیر ماندگاری و حفظ ویژگیهای کیفی این محصول کمک کند.

این راهنمای جامع، کلیه مراحل و نکات کلیدی برای دریافت مجوز بهداشتی از مراجع ذیصلاح در ایران را تشریح میکند تا تولیدکنندگان بتوانند با اطمینان خاطر و بر اساس موازین قانونی به فعالیت بپردازند. در این مقاله به بررسی جزئیات "ثبت مجوز تولید تنباکو طعم دار " خواهیم پرداخت.

تولید تنباکو نیازمند دانش فنی، تجهیزات پیشرفته و رعایت استانداردهای کیفی دقیق است. این مقاله، به عنوان یک راهنمای جامع و گام به گام، به معرفی فرآیند راهاندازی و بهرهبرداری از خط تولید تنباکو طعمدار صنعتی در ایران میپردازد. هدف ما، ارائه اطلاعاتی دقیق و کاربردی برای سرمایهگذاران، کارآفرینان و علاقهمندان به ورود به این حوزه صنعتی است.

انتخاب صحیح طعمدهنده نه تنها بر کیفیت نهایی محصول و رضایت مصرفکننده تأثیر میگذارد، بلکه از لحاظ قانونی نیز حائز اهمیت فراوان است. در این مقاله، به بررسی جامع طعمدهندههای مجاز برای تولید تنباکو در ایران میپردازیم و نقش کلیدی دستگاه طعمزن تنباکو را در این فرآیند تشریح خواهیم کرد.

این مقاله با رویکردی فنی و تحلیلی، به بررسی جامع عملکرد، مکانیزمها، انواع و مزایای این دستگاههای حیاتی در خط تولید تنباکوی معسل میپردازد و افقهای جدیدی را برای فعالان این صنعت روشن میسازد.

راهاندازی خط تولید تنباکوی طعمدار صنعتی، فرآیندی پیچیده است که نیازمند درک عمیق از مراحل تولید، ماشینآلات مورد نیاز و البته الزامات قانونی است. این مقاله به شما کمک میکند تا گامبهگام با تمام جنبههای راهاندازی چنین خط تولیدی در ایران آشنا شوید.

چگونه با ریسک کم و آگاهانه خط تولید تنباکو بخریم؟